一、液流电池背景

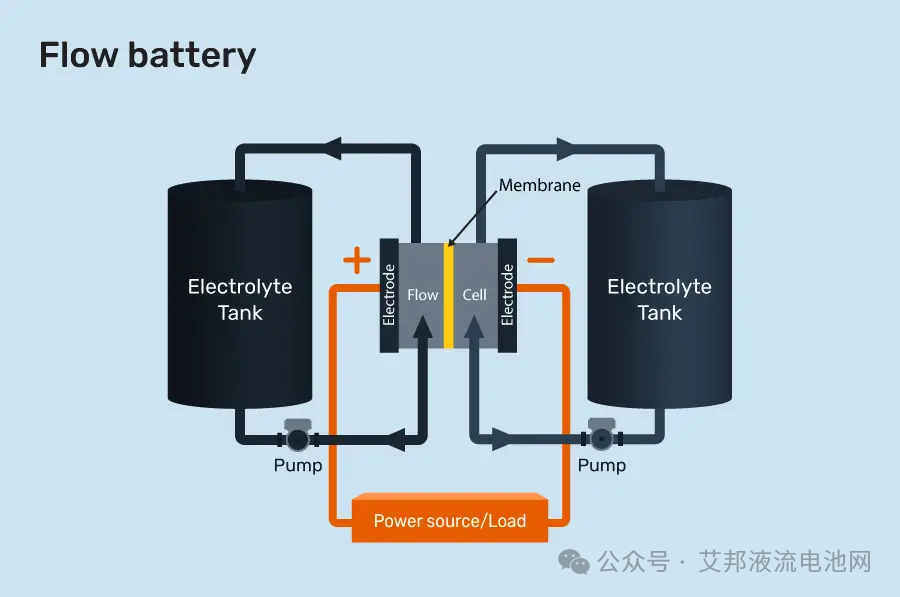

液流电池是一种活性物质存在于液态电解质中的电池技术,一般由电堆单元、电解液、电解液存储供给单元以及管理控制单元等部分构成。其利用正负极两侧溶液中活性物质氧化还原状态的改变来实现充放电。其中电解液通过泵输送至电堆内部,在电极处进行氧化还原反应,反应后的活性物质随着电解液流回外部储罐。在阳极和阴极之间是隔膜,可选择性地允许支持电解质透过以保持电解质平衡。

作为水系溶液的代表,液流电池凭借其出色的安全性,高储能容量,长循环寿命,较低的成本可较好解决风光发电过剩导致的弃风弃光现象,很好地适应太阳能发电和风力发电不连续,间断性的特点。在液流电池技术中,全钒液流电池技术在近些年的不断技术创新下发展地最为成熟,目前全钒液流电池储能站也已经进入了规模商业化运行的阶段。

液流电池系统主要由电堆、电解液和其它系统控制部分组成。电解液充当正负极活性物质。电堆充当电的反应场所。电池功率和容量相互独立,功率由电堆的规格和数量决定,容量由电解液的浓度和体积决定。

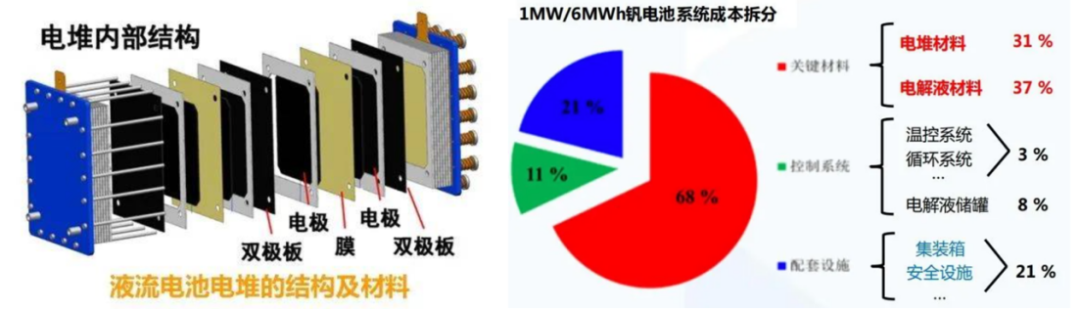

电堆作为系统的核心材料成本占比31%,其核心零部件为电极、隔膜和双极板,其中电极是电池系统充放电电化学反应场所,其电化学活性好坏直接决定了电堆及系统充放电效率,作为为液流电池核心组件,能提升其运行功率密度、减少因充放电循环导致的能量损失。

液流电池技术路线的不同,主要是指电解质溶液主要成分的不同。但不同技术路线的产业链环节却基本相似。一般分为上游原料和电堆材料;中游电堆装配、控制系统、其他设备;下游整装、项目开发建设等三大环节。其中电堆核心零部件为电极、隔膜和双极板,还包括集流体、液流框等。

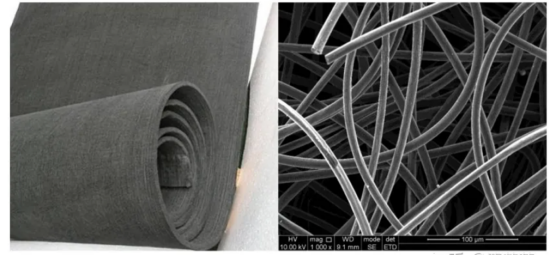

电极材料位于产业链上游,通常使用碳毡或石墨毡材料。这类碳纤维电极具有较大的比表面积,化学稳定性和导电性也很好,但在长期使用时容易发生氧化脱落,因此还需要对其进行改性处理,包括材料本征处理、金属化处理和氧化处理等,或与惰性高分子基体共制成复合材料。

电极材料的物理化学性能对液流电池有重要影响:

1)电极的导电性和催化性能直接影响电池的极化状态以及电流密度大小,进而影响能量效率;

2)电极材料的物理化学稳定性直接影响电池整体工作稳定性和实际寿命。

因此优异的电极材料须有以下特性:

(1)优异的导电性能:高电导率所对应的优异电学性能对电池系统的整体运行效率以及功率输出有着很大影响,在液流电池中,所使用的电极材料的电阻应尽可能小以降低其在反应过程中欧姆极化程度,提高电池体系整体效率;

(2)突出的机械性能:高机械强度有利于实现催化剂的良好负载,并确保液流电池在运行过程中结构稳定性的保持,以避免电池的内部结构坍塌,进而导致的电池体系崩溃;

(3)具有良好的结构特性:稳定良好的电极材料结构将有助于反应活性物质与电极负载的催化剂的有效接触,促进电解液中氧化还原反应的高效进行;

(4)成本优势及环境友好特性:在满足导电性、机械性能以及结构特性的基础上,应尽可能降低电极成本,减少对环境的影响,以实现液流电池的大范围应用。

石墨毡图示及SEM微观形貌

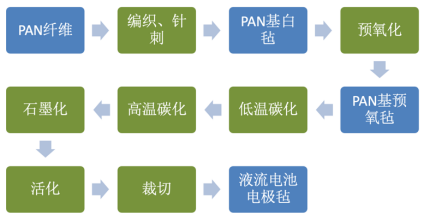

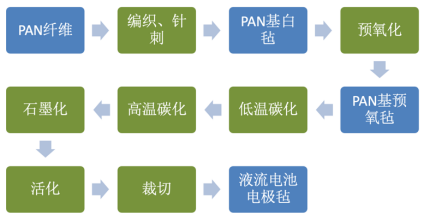

目前商业化的制备方法如下:

1)以PAN基预氧化纤维,在高端无纺针刺设备上编织加工成特定要求厚度及平米克重、均匀性好的平板毡作为原料用毡。

2)催化剂涂铺:在连续碳化石墨化炉入口处,氧化丝工业平板毡先用特定设备均匀涂铺烧结催化剂。

3)高温烧结:平板毡连续进入连续碳化石墨化炉,经碳化、沉积、石墨化处理,得到表面沉积大量碳纳米管的石墨毡中间产品。

4)表面处理:将石墨碳纤维中间产品连续进入活化炉,将表面沉积有大量碳纳米管的石墨碳纤维中间产品进行羰基化处理,增加电极石墨毡的电化学活性。

石墨毡电极本身具有一定的催化活性,但催化活性有限,会产生较大的电化学极化阻抗,因此针对液流电池,特别是对于在较高电流密度下运行的全钒液流电池,对电极材料的改性以提高电催化活性和电化学可逆性是非常必要的。通常处理方式包括酸处理、空气热处理、电化学处理等方法进行改性处理,通过氧化改性处理提高了石墨毡电极的电化学活性。

其中,李爱魁等发明人提出了一种全钒液流电池用石墨毡电极的改性处理方法,其采用氧化法与氨化法相结合对石墨毡表面进行处理和改性,具体做法是通入氧气,在加热条件下使石墨毡氧化;然后使用氨化法对石墨毡进行氨化处理,通入氨水在加热和高压条件下使石墨毡氨化,实现改性。

其优点是操作简单,不使用强酸强碱等危险化学品,在石墨毡表面无损害的情况下,除去石墨毡表面的无定形碳等杂质,并增加石墨毡表面含氮官能团的数目,增强吸附钒离子的能力,提高其电化学性能。

在石墨毡的组装方式上,通常是整张石墨毡与隔膜,石墨双极板一起依次叠加,组装时整体加压。在保证密封的同时,对石墨毡进行压缩,从而降低石墨毡与石墨双极板之间的接触电阻。但该类方法可能存在过度压缩影响电解液流速、压缩率不一致导致过度充电、以及密封高压环境下漏液等情况。

因此,祖革等发明人提出了一种用于液流电池的石墨毡结构体,其技术构思在于电解液的导流,设计了平直并联进/出口流道及若干个蛇形支流流道,不涉及对安装时由于石墨毡压缩而导致的问题。其优势能够降低接触电阻,提高电池转换效率;与此同时,降低电堆内部压力,确保密封性,保证电解液流速,避免电池因局部过充而报废,从而延长电堆寿命。

根据中商网统计数据显示,2022年全钒液流电池市场规模约11.8亿元,预计2025年我国全钒液流电池市场规模将增至81.7亿元,2021-2025年复合年均增长率达163.3%。

截止2021年末,我国新型储能装机规模为3.81GW(其中电化学储能3.27GW,液流电池储能2MW);预计2025年新型储能装机规模达30GW以上,液流电池预计规模在3GW以上。

按照1MW液流电池电堆所需石墨毡电极1500m²测算,3GW液流电池装机规模对石墨毡电极的需求量为450万m² 。按照液流电池电极毡的一般售价为 330 元/平方米(2022年均价含税)测算,2025 年我国全钒液流电池电极材料的市场容量约为22.27亿元。

碳电极材料行业对技术的要求较高,其核心体现在生产装备的设计,原材料的选择,以及碳化、石墨化环节工艺条件、温度、加工时间的精确控制等方面。通过对生产装备进行创新设计,改进和优化生产工艺等技术创新方式,在提升产品性能的同时降低生产成本,是碳电极材料企业的核心竞争力。

此外,液流电池碳电极材料行业属于资本密集型行业。一方面,其材料的生产,涉及编织、针刺、预氧化、碳化、石墨化、活化等多道工序,对应的生产设备较多,生产场地占用、固定资产投入较大;另一方面,公司下游客户主要为液流电池电堆系统企业,行业处于初期,客户在信用期等条款方面也具有较大的话语权,存在一定的资金壁垒。

目前国内液流电池碳电极主要玩家为具备通用功能型碳基材料研发生产能力的公司;其原因在于部分生产工序设备上的共用性,其生产工序与生产设备,与 PAN 基石墨软毡基本相同,只需增加活化工序及相应设备即可,产品延伸及反应速度较快。而对于高端来料的制备,国内PAN基碳纤维与日本Toray和Kureha,美国Amoco和德国SGL仍有一定提升空间。

综上,液流电池的广泛商业化需要通过电极修饰、减少材料消耗和堆叠尺寸来提高功率密度。因此,制备高电化学活性、高电池动力学可逆性、高浸润性以及高稳定性的碳电极无疑是液流电池工作运行效率提高的关键因素之一。

随着国家政策的支持,全钒液流电池用电极会不断实现进一步发展与突破,其给电池体系所带来的成本的大幅度降低将有助于全钒液流电池在电化学储能领域的进一步发展与商业化应用。

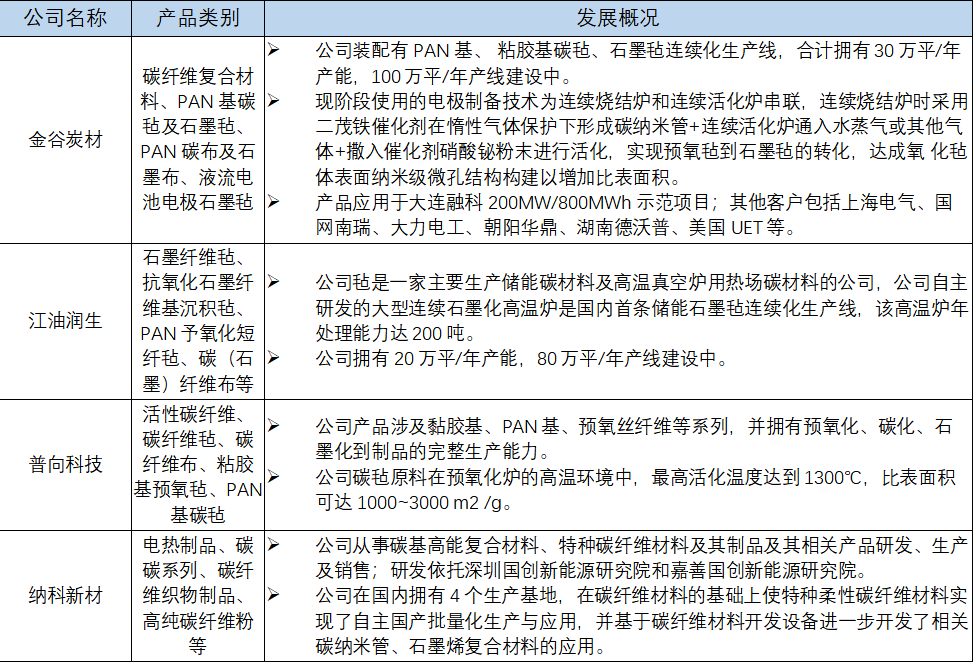

附:国内主要液流电池碳电极企业

原文始发于微信公众号(艾邦液流电池网):【干货】液流电池之碳电极材料