液流电池越来越火,那么,你知道液流电池究竟是怎么生产出来的吗?本文以最常见的钒电池为例,说明如下。

1

关键材料

要弄清这一问题,首先要了解的是液流电池的组成。

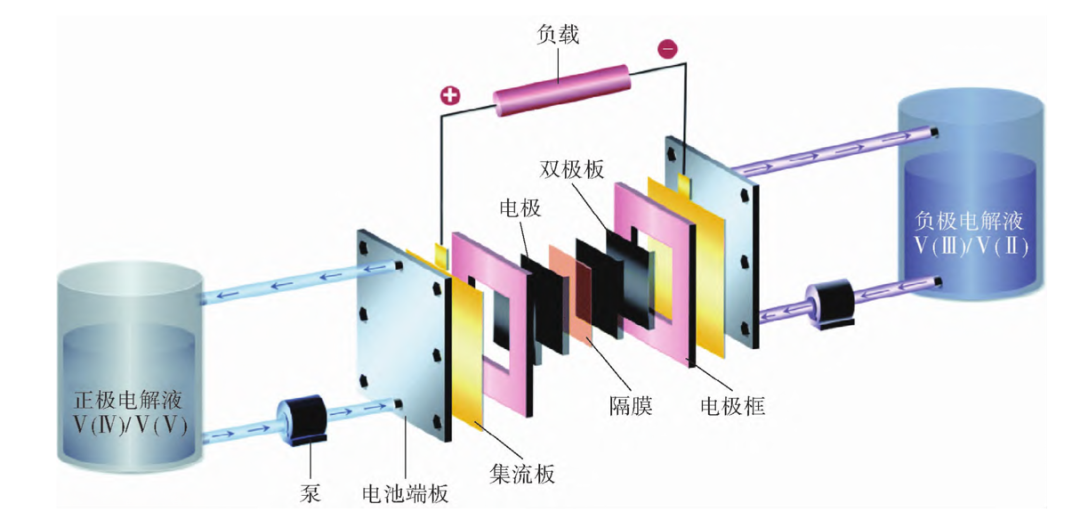

一套完整的液流电池储能系统,主要由功率单元(电堆)、能量单元(电解液和电解液储罐)、电解液输送单元(管路、泵阀、传感器等)、电池管理系统等部分组成,其中功率单元决定系统功率的大小,而能量单元决定系统储能容量的大小,两者相互独立。

液流电池的生产制造涉及材料、工艺、化学工程、自动化控制、电力电子技术等学科。一方面需要产业、技术、人才、资本等多方共同推进,另一方面其早期发展阶段离不开氢燃料电池或锂电池的产品技术和制造经验。其中,隔膜、双极板、电解液等原材料的规模化产能配套及降本也至关重要。

▍隔膜

隔膜又称离子交换膜,是钒电池的重要组件。其将正负电极、电解液隔离,防止电极接触短路以及电解液的交叉污染,同时允许平衡离子自由穿过隔膜保持电池整体的电中性。

作为液流电池的关键材料之一,隔膜的渗透性、稳定性和生产成本是影响液流电池商业化应用的重要因素。

目前,根据含氟情况分类,离子交换膜主要包括全氟磺酸离子交换膜、部分氟化离子交换膜、非氟化离子交换膜、复合离子交换膜。全氟磺酸膜具有电导率较高、质子传导电阻小、机械强度高等优点,是目前唯一商业化的离子交换膜类型,其他大部分处在实验室阶段。

有数据预测,2025年钒电池拉动的离子交换膜市场需求分别为152万平方米(悲观)和320万平方米(乐观),假设2025年离子交换膜单价降至2000元/m²,对应离子交换膜市场规模分别为30.4亿元和64亿元。

因为工艺难和成本高,离子交换膜长期被海外厂商垄断,量少且价高。庞大的市场对国内离子交换膜厂商来说,既是机遇,也是挑战。目前,以科润新材料为代表的国内厂商正在崛起,打破了制约液流电池产业化发展的这一关键技术壁垒。

▍双极板

双极板是液流电池中的重要部件,用于实现多个电池的串联与分隔、电池中产生电流的传导,并且为液流电池中的反应电极提供支撑。因此,理想的双极板材料通常需要具备良好的导电性、电化学稳定性、耐腐蚀性和一定的机械强度等。

按组成材料分类,双极板可以分为金属、石墨、复合材料双极板以及一体化电极-双极板四种,各类型都有一定的优缺点,且技术成熟程度各不相同。

石墨双极板在电导率和化学稳定性方面有明显的优势,但存在机械强度低易断裂、可加工性差、制造成本高、难以大规模制备等问题。复合双极板则既具有金属机械强度高和易切削的优点,也具有石墨耐腐蚀的优点,目前开始逐渐成为主流。一体化电极-双极板则是将电极和双极板进行一体化,即将电极压入石墨板中。在电池性能和装配方面都具备突出的优点,但制备工艺相对复杂,成本相对较高。

▍电解液

作为液流电池的核心材料,电解液直接影响液流电池能量单元的性能与成本。

作为电能的存储介质,电解液的体积和浓度决定了全钒液流电池储能系统能够储存的最大能量;电解液的纯度、稳定性、适用温度范围等因素将对全钒液流电池的运行效率和寿命造成较大影响。

以4小时储能为例,钒电池储能初始投资中,电解液与功率单元分别各占约50%。同时,充放电时长越长,电解液的成本占比越高。

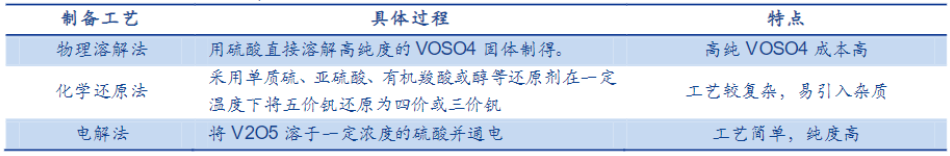

▲全钒液流电池电解液制备工艺

目前钒电解液制备方法主要包括物理溶解法、化学还原法以及电解法三大类,其中规模化制备主要采用电解法。

理论储存1kWh的电能,需要5.6kg V2O5,电解液的利用率为70%,则实际上储存1kWh的电能大约需要8kg V2O5。

2

生产工序

在关键材料制备完成的条件下,组装电堆,是液流电池生产流程的第一步。

首先,通过激光焊接将双极板、隔膜各自通过激光焊接熔敷一体化实现密封效果,成为双极板密封件、隔膜密封件。

激光焊接可以达到瞬时加热、融化、固化,使整体板框不变形,焊接效率是传统热板、热熔胶、铺密封圈的5倍以上,激光焊接热影响区域一般≤±1mm,可有效降低高温对电解液带来的性能影响。

因此,将激光焊接技术应用于电堆集成,不仅提高了电堆的可靠性,同时提高了电堆装配的自动化程度,减少密封材料的使用,也降低了电堆的成本。

其后,再通过堆叠、紧固封装,将密封后的双极板密封件、隔膜密封件等部件,按照要求的数量和顺序堆叠,压紧密封后用螺栓紧固,这样一来,电堆的组装便完成了。

第二步是将紧固的电堆经过测试仪器设备进行气密性测试,其中不合格的产品就回到激光焊接工序重新进行密封,合格品则进入下一道工序——对密封组装好的单电堆进行充放电性能测试。

需要注意的是,在液流电池充放电性能测试中,应保证测试环境的稳定、充放电截止一致、电解液状态一致。

第三步,为电解液充装。通过全自动注液系统完成,先对电池堆抽真空形成负压,再通过注液孔向电池堆内自动注液。整个过程应在常温、全密闭条件下进行。

▲寰泰储能的一条钒电池产线

最后是储能系统的集成组装——将多个成品电堆与钣金框架、管路及配件、储液罐、磁力泵、电控系统组装成标准化单元储能系统。

在整个生产过程中,需要用到的其他通用辅助设备有:冷却水塔、废气净化设备、空气压缩机、纯水设备等。

☼☼☼ ☼☼☼

掌握了液流电池的生产工序,组装起一条生产线,就可以生产液流电池了。自动化、智能化产线目前已经成为新建液流电池产线的标配,但即便建成了一条先进的生产线,也不意味着就能够生产出具有竞争力的产品。

在某业内人士看来,在钒电池产品性能的最终呈现上,电堆的设计方案极为重要。“不同厂家买的原料可能一样,但设计方案的不同,会导致电堆的性能效果有很大的差别。”他表示,包括电堆结构、密封在内的设计方案是电堆性能的重要影响因素。

原文始发于微信公众号(ESPlaza长时储能网):液流电池是怎么生产出来的?