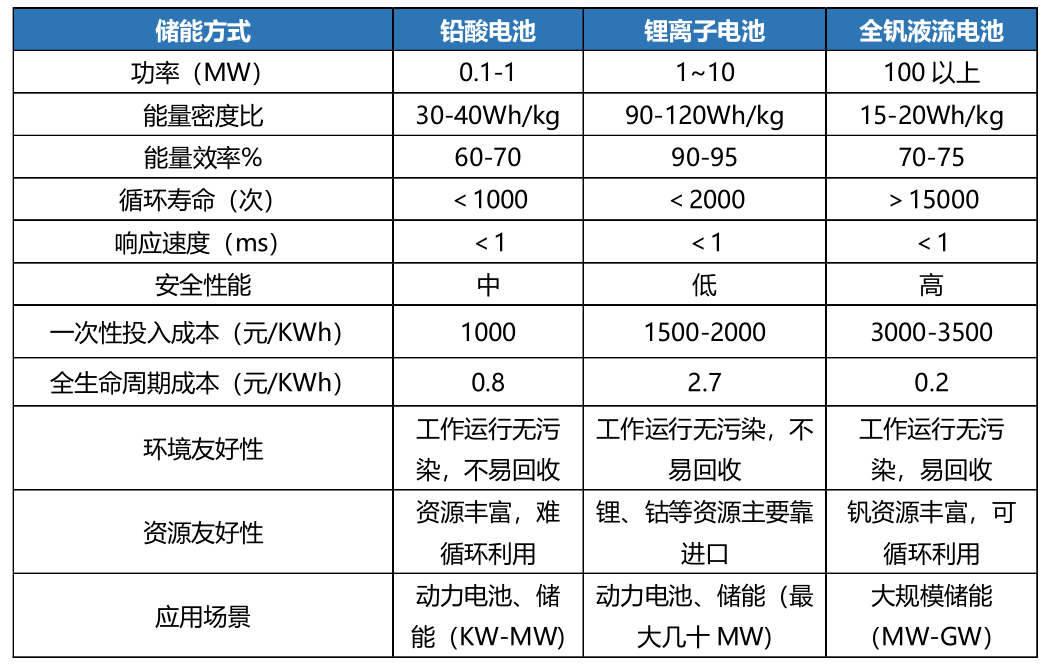

《“十四五”新型储能发展实施方案》提出要加快重大技术创新示范,加快钒液流电池、铁铬液流电池、锌溴液流电池等产业化应用。其中,全钒液流电池储能技术本质安全、设计灵活、成熟度高,是双碳战略下国家电力系统长时储能领域首选的电化学储能技术路线。在政策走实、产业链成熟化、规模效应显现等因素下,全钒液流电池市场渗透率将逐步提升,逐渐发展成为储能赛道的明日之星。

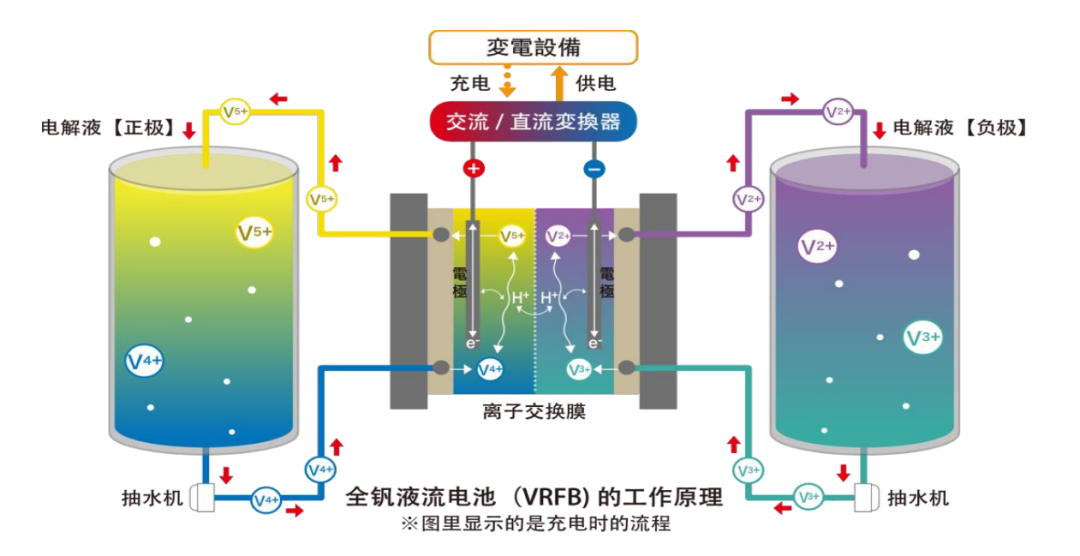

全钒液流电池是一种以钒为活性物质呈循环流动业态的氧化还原电池,以化学能的方式存储在不同价态钒离子的硫酸电解液中,通过外接泵把电解液压入电池堆体内,在机械动力作用下,使其在不同的储液罐和半电池的闭合回路中循环流动,通过双电极收集和传导电流,从而使得储存在溶液中的化学能转化成电能。

全钒液流电池的正极电解液为含有4价钒离子和5价钒离子的溶液,负极电解液为含有2价钒离子和3价钒离子的溶液。通过电解液中不同价态钒离子在电极表面发生氧化还原反应,完成电能和化学能的相互转化,实现电能的存储和释放。钒电池由于电堆和储液罐采用物理分立,电池的功率和容量可以独立配置,因此自放电衰减极低。同等功率下放电时间越长,单位成本越低,经济效应越好。

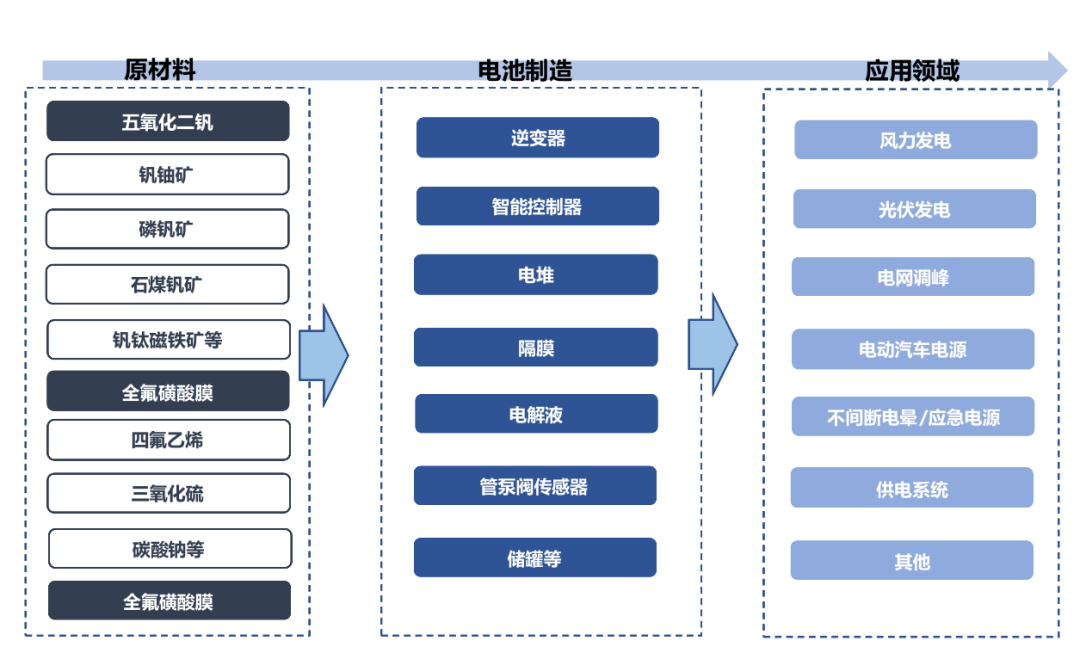

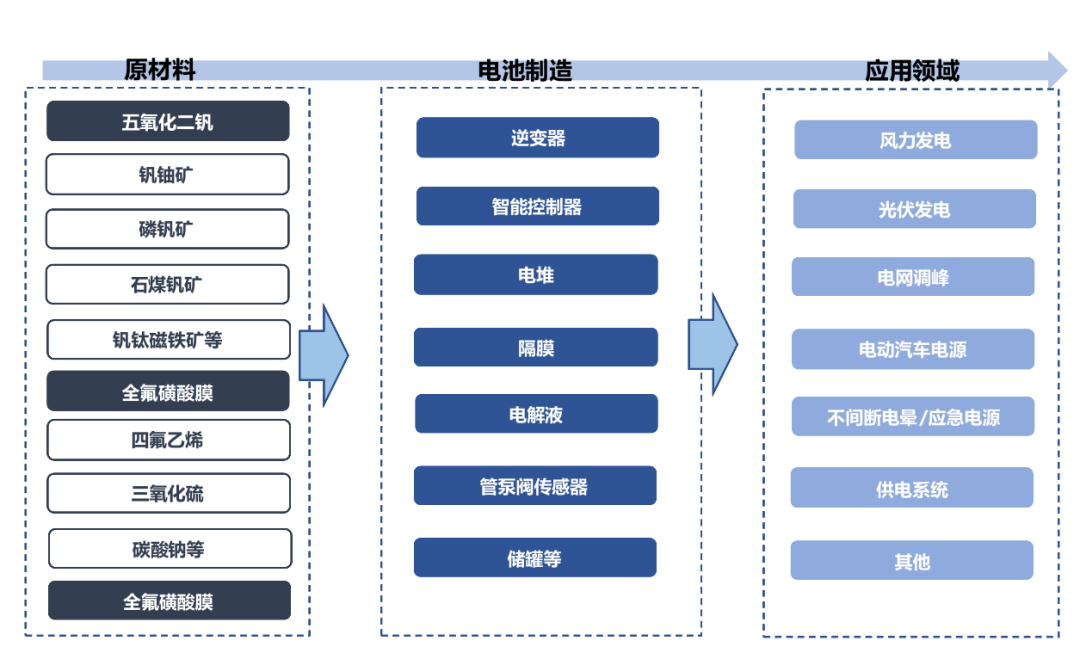

全钒液流电池产业链可分为上游原料、中游制造以及下游应用三个环节。

中游制造由逆变器、智能控制器、电堆、隔膜、电解液、储罐等部分构成,其中最核心部件是电堆和电解液。

上游钒生产企业:主要包括攀钢钒钛、安宁股份、河钢股份、西部矿业、明星电力等;

中游钒电池生产制造企业:主要包括北京普能、攀钢钒钛、上海电力、大连融科、伟力得、国网英大等;

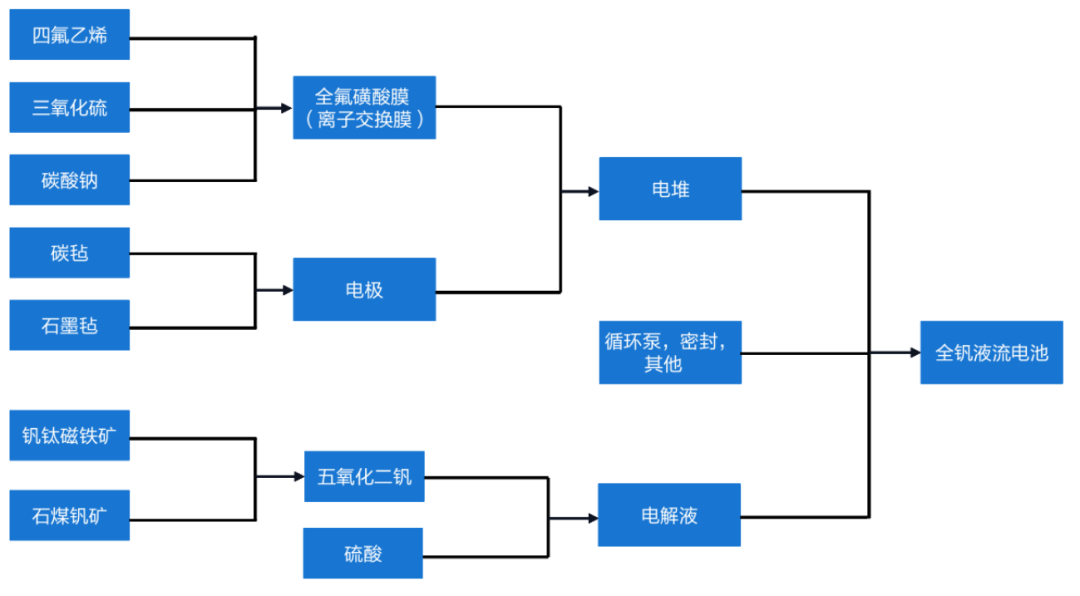

全钒液流电池主要由电堆、电解液、循环泵等其他结构性部件构成,其中电堆主要包括离子交换膜、电极、双极板、垫片、集流板等。

电堆是钒电池的主体部分,在钒电池成本中占比35%,其核心在于离子交换膜、电极和双极板。离子交换膜用于阻隔正负极电解液,选择性通过符合条件的粒子,既使得电路形成闭合,又阻碍了电解液间不同价态钒离子因交叉污染引起的自放电现象;电极是电化学反应发生的场所;双极板表面刻印有流道从而降低系统内电解液流动的压力损失,降低泵功。

电解液是钒电池材料成本的主要来源,占比35%。工业领域多使用硫酸和V2O5(五氧化二钒)作为钒电解液的原料,其技术路线是一种是基于电化学溶解的方式,在电解池的阴极将V2O5粉末溶于一定浓度的硫酸,电解池阳极电解液仅使用于阴极等浓度的硫酸,最终可得到四种不同价态的钒离子硫酸溶液。

配置灵活性。钒电池设计灵活,电池的输出功率由电堆大小决定,增加单电池数量和有效面积,即可增加电堆功率;电池的容量大小由电解液的量决定,增加电解液的体积和浓度,即可增加电池容量;可根据各种应用场所和领域的负载大小进行功率和容量的调节。对于大型新能源发电厂而言,增加能量存储容量可降低每千瓦时的均衡成本。

电池寿命长。钒电池循环次数大于13000次,使用寿命达20年以上。系统深充深放不会对电池性能造成影响,系统放电深度(DOD)≥90%。在快速、大电流密度下充放电,不会对电池造成损伤。

安全性高。钒电池为水系体系,几乎不需要热管理,无爆炸起火等危险,备有防漏装置,避免发生电解液泄漏。

环境友好。钒电池正负电解液相互不直接接触,能无限次循环使用,且可回收利用,不会对环境造成污染;电堆材料中电极采用炭/石墨毡,双极板大多采用石墨或碳材料,报废后不会对环境造成污染;其他材料多为高分子材料,可回收利用。

全生命周期成本低。钒电池前期投入较大,材料成本占很大比重,因而单位投资成本高于锂电池,但其具有耐久性优势,从全生命周期成本看,全钒液流电池的建设成本为0.2元/kwh,远低于铅酸电池(0.8元/kwh)与锂离子电池(2.5元/kwh)。

能量密度、转换效率低。全钒液流电池在运行过程中对环境温度要求高,同时还需要用泵来促进电解液的流动,因此其损耗较大,能量转化效率低于锂电池。受钒离子溶解度和电堆设计的限制,与其他电池相比,全钒液流电池能量密度较低,仅为15-20Wh/kg(随钒离子密度提升,能量密度也会随之提升)。

体积庞大。全钒液流电池的质量和体积庞大,其比能量和比功率远低于铅酸电池、锂离子电池等其他电池系统,导致其不适用于电动汽车等场景。

对温度要求较高。全钒液流电池对环境的要求较为苛刻,运行温度要保持在0-45℃之间,限制了大规模使用。

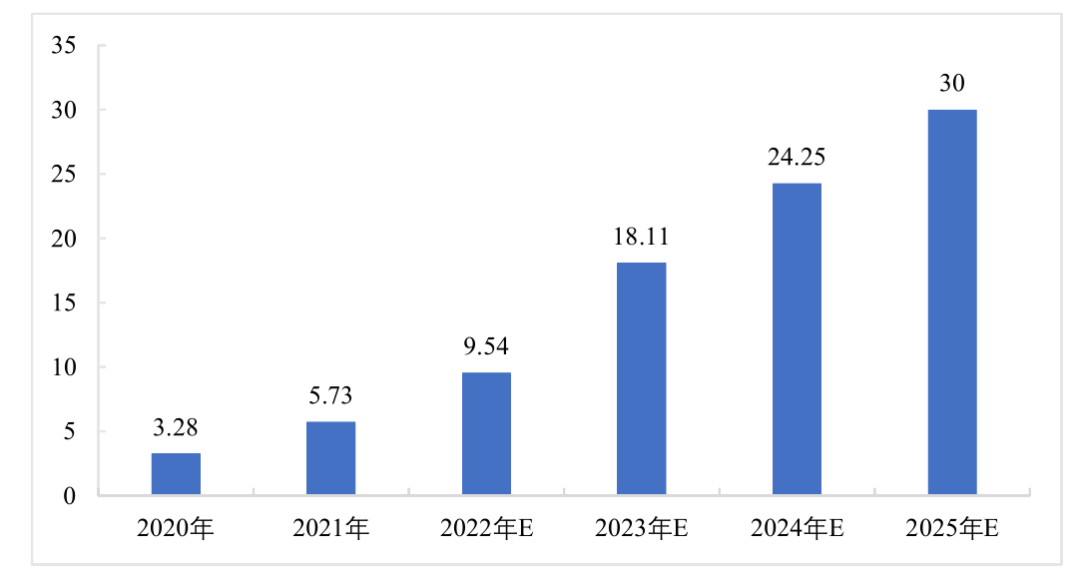

新型储能是指除抽水蓄能以外的新型储能技术,包括电化学储能、压缩空气储能、飞轮储能、储热、储冷、储氢技术等。根据CNESA(中关村储能产业技术联盟)的统计,2021年中国新型储能累计装机量达到5.73GW,同比增长74.5%。未来以锂离子电池、钠离子电池、全钒液流电池为代表的新型储能市场预计将继续保持高速增长。

图 2020-2025年中国新型储能累计装机容量预测趋势

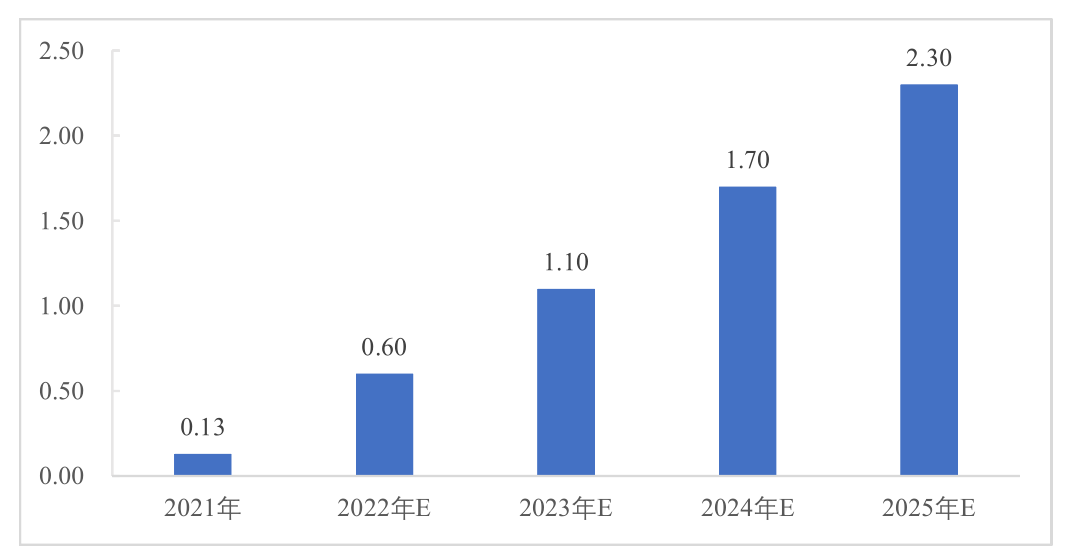

2021年中国全钒液流电池新增装机量0.13GW,随着2022年国内大量的全钒液流电池储能项目开工建设,预计全年新增装机量将达到0.6GW。未来,在政府补贴的持续投入、产业链成熟化发展和规模效应降本等多种因素的影响下,全钒液流电池将凭借优异的特性由政策导向市场导向过渡,其渗透率将逐步提升。预计2025年钒电池新增规模将达到2.3GW以上。

图 2021-2025年中国全钒液流电池新增装机容量预测

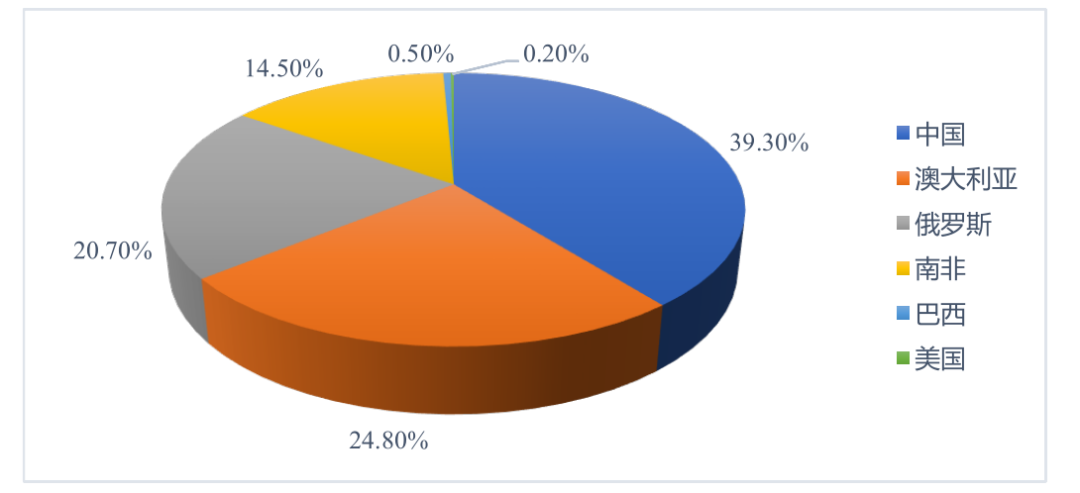

从原材料储量看,中国钒资源产储量全球第一,自主可控。截至2021年底,全球钒金属储量6300万吨,其中已认定符合当前采掘和生产要求的钒矿技术储量超过2400万吨,全球99%以上的钒矿储量集中在中国、澳大利亚、俄罗斯和南非四国;其中,中国钒矿储量约950万吨,占世界钒资源储量的39%,位居世界第一;澳大利亚、俄罗斯、南非占比分别为25%、21%和15%

数据来源:USGS(美国地质勘探局)、光大证券研究所

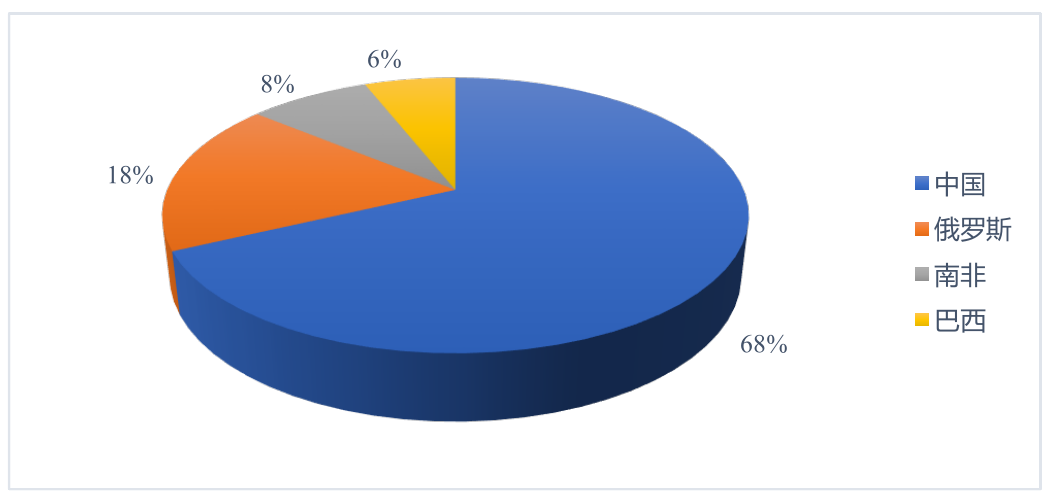

从原材料产量看,中国钒产量全球占比68%,资源可完全自给。全球生产钒的国家主要有中国、俄罗斯、南非和巴西。2021年全球钒产量为10.7万吨,其中中国产量7.3万吨,占比68%;俄罗斯、南非和巴西钒产量分别为1.9万吨、0.9万吨和0.7万吨,占比分别为18%、8%和6%。

数据来源:USGS(美国地质勘探局)、光大证券研究所

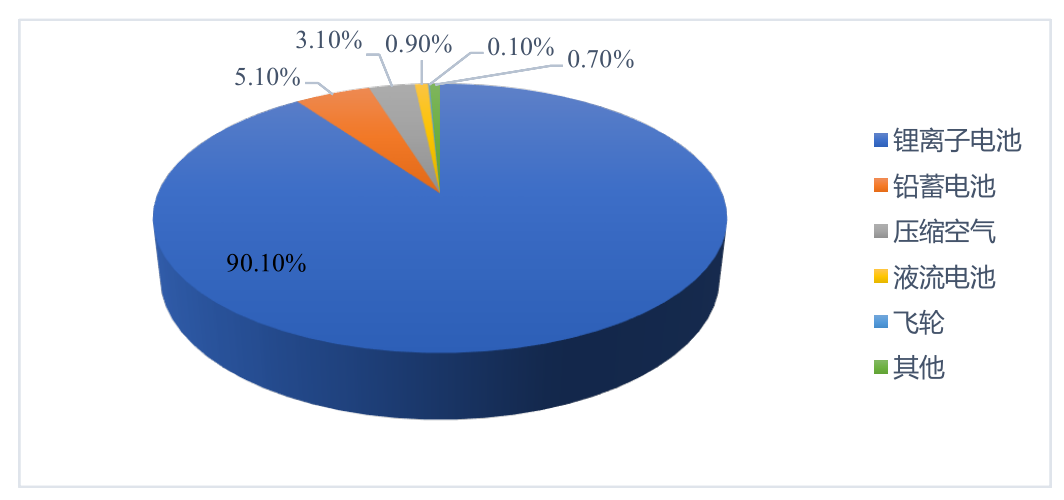

从市场结构看,锂电储能在中国新型储能产品结构中占据绝对优势地位,全钒液流电池未来增长空间巨大。2021年我国锂电储能装机占比逐年升高至90%以上;铅蓄电池占比大约为5%;液流电池占比较小,仅为0.9%。由于我国锂资源储量低、高度依赖进口,未来随着锂资源价格走高,全钒液流电池将迎来庞大增长空间。

从区域格局看,我国全钒液流电池产业链企业主要分布在四川,其余的省市如北京、辽宁、河北均有企业分布。攀钢股份、北京普能、大连融科、河钢股份、上海电力、龙佰集团等代表企业在国内外均有布局。

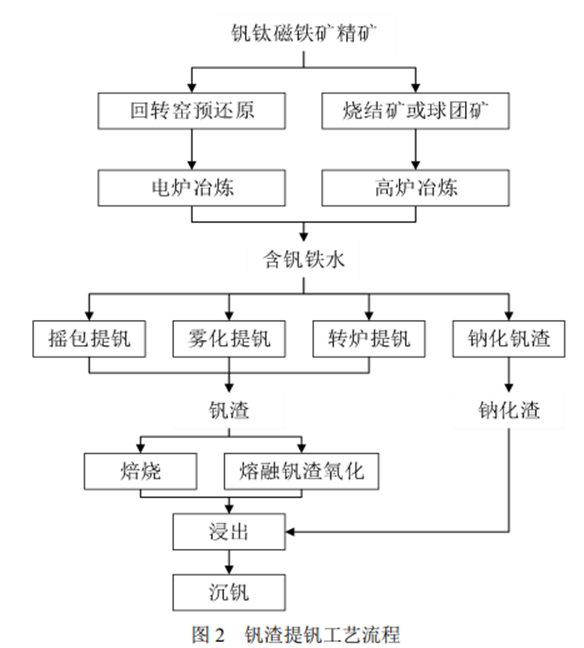

提钒工艺全流程

液流电池主要因为其可扩展性,可突破锂离子电池在电力系统中在储能时长方面的限制,用于长时储能,因此在电力系统中具有一定的发展空间。其中全钒液流电池目前产业链建设和技术成熟度相对较高。因此钒的提取有重要价值。

在自然界中,钒分布比较分散,主要与其他矿物、原油、煤等共生,主要的提钒原料有钒钛磁铁矿、石煤、矿渣、石油、沥青等,其中世界上钒年产量的80%是从钒钛磁铁矿中获得的。

目前,从钒钛磁铁矿提钒主要有直接提钒与间接提钒,间接提钒又分为钒渣提钒与含钒钢渣提钒。

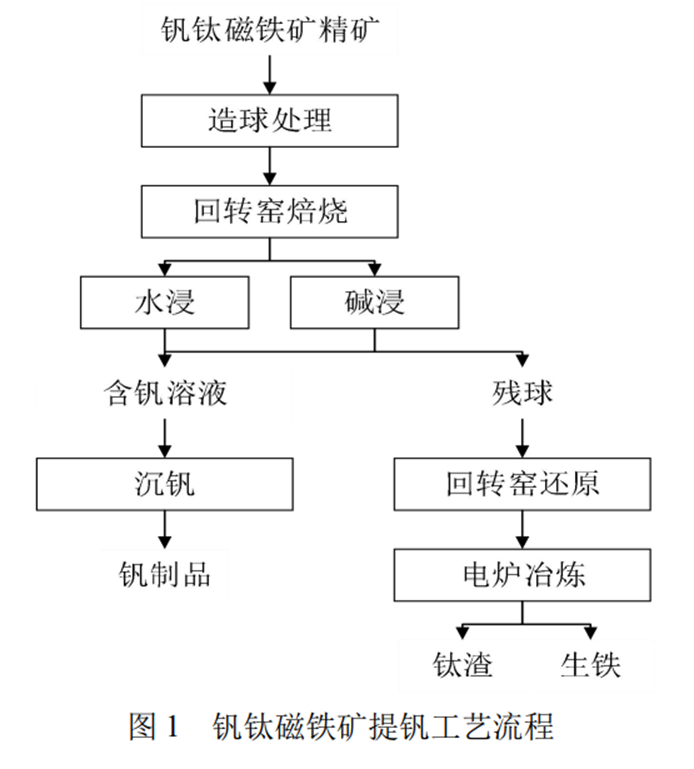

钒钛磁铁矿是主要的提钒原料,对于高钒钛、低铁型的钒钛磁铁矿(V2O5质量分数大于1%)采用先提钒后回收钛、铁的工艺流程。

钒钛磁铁矿直接提钒工艺,是以钒钛磁铁矿精矿为原料,与添加剂混合后氧化焙烧,然后浸出,接着沉钒,钒作为主要产品,钛、铁为副产品产出。

主要提钒工艺有两种,分别为钠化焙烧-水浸提钒与钙化焙烧-碱浸提钒。

该工艺操作简单,因无炼铁、吹炼的消耗,钒的损耗较小,钒回收率高,一般来说钒回收率可达到80%以上,与此同时也可以回收钛、铁。但是由于物料处理量大,焙烧耗时长易粘结,能耗高,产生废水量大,因此难以实现大规模生产,还需要逐渐优化方案,改进提钒工艺。

据资料显示,对钒钛磁铁矿精矿进行钙化焙烧-浸出提钒,以10%的CaCO3为焙烧剂,在1200℃的焙烧温度中焙烧1h,钒的转化率达到了72.1%。该工艺在焙烧过程中不产生有害气体,废水循环利用,但存在矿石转化率略低、焙烧温度高、成本偏高等问题,不适于大批量生产,需要提高钒转化率。

钒钛磁铁矿中由于钒是作为伴生元素存在的,因此钒含量比较低,虽然我国钒钛磁铁矿资源丰富,但钒含量普遍不高,一些钒含量较低的钒钛磁铁矿是不能直接提钒的。

我国大多采用间接提钒的方法,即以钒渣或含钒钢渣为提钒原料,主要以冶炼钢铁为主,钒作为副产品产出。

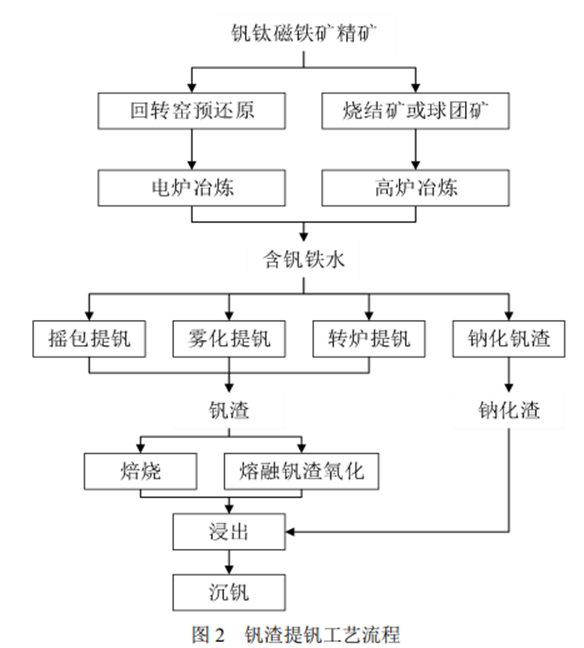

将钒钛磁铁矿通过电炉或高炉冶炼得到含钒铁水,再选择性氧化含钒铁水,使钒氧化进入炉渣中,得到了钒含量较高的钒渣,利用得到的钒渣进一步提钒。这种提钒方法在国内外广泛使用,较为经济合理。

目前,含钒铁水的处理方法主要有摇包提钒、雾化提钒、钠化钒渣法、转炉提钒等方法。

摇包提钒与雾化提钒由于综合指标低,提钒效果一般,现已不在发展;

钠化钒渣法是在铁水中直接加入碳酸钠进行吹炼,得到钠化钒渣,冷却后浸出提钒,但由于碳酸钠分解烟尘量大,浸出过程中脱磷困难等,需要逐渐完善工艺;

转炉提钒是一种成熟的技术,已被广泛采用,将含钒铁水兑入转炉中,进行顶吹、底吹或者复吹,使铁水中的钒被氧化而进入炉渣中,以达到钒铁分离的目的。

钠化焙烧-水浸提钒是目前较为成熟的工艺,主要以钠盐(Na2CO3或NaCl)为焙烧添加剂,通过在回转窑中焙烧,将钒渣转变为水溶性钠盐,接着将高温焙烧熟料水浸得到含钒浸出液,然后加入铵盐,使钒酸铵沉淀析出,最后将钒酸铵热分解为五氧化二钒。

钙化焙烧解决了钠化焙烧过程中的烟气污染,废水处理量大等问题,近年来逐渐受到关注。

将钙盐与钒渣混合焙烧,生成难溶于水的钒酸钙,再利用碳酸盐或稀硫酸浸出,浸出液净化后利用水解法沉钒,煅烧得到五氧化二钒。

钙化焙烧无有害烟气产生,炉料难以烧结,减小了钒渣中氧化钙的影响,废水可以循环使用,工艺成本降低。

钒渣焙烧工艺中将大部分钒渣显热都浪费了,熔融钒渣氧化提钒是在转炉吹炼钒渣后,向钒渣中直接加入钠盐并通入氧气,利用熔融钒渣的热量进行氧化,冷却后浸出沉钒获得钒产品。

该工艺减少了钒渣显热的浪费,减少了焙烧过程,降低了提钒成本,缩短了工艺流程,更加经济,缺点是操作要求高,工艺不太成熟。

近年来,硫酸直接浸出法也逐渐用于钒渣提钒,该工艺取消了氧化焙烧的过程,减少了焙烧设备投入,降低了能耗。

硫酸直接浸出法成本较低,操作简单,设备要求低,浸出液循环利用,工艺过程无有害物质排放,是一种对环境友好的提钒技术。

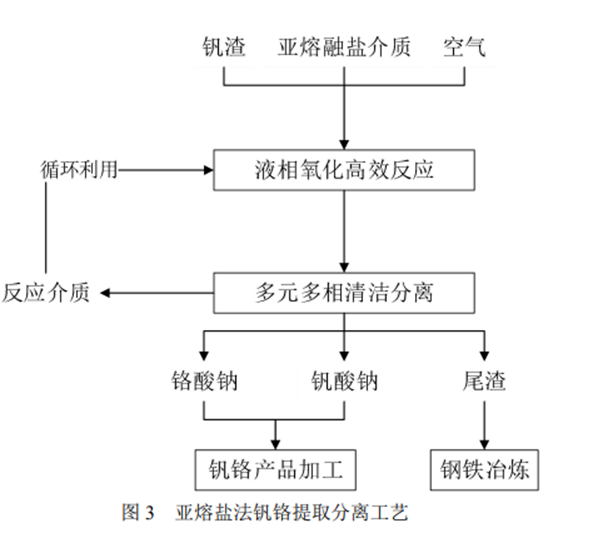

基于焙烧过程中的缺点,中国科学院过程工程研究所和河钢集团承钢公司利用亚熔盐非常规介质优异的物理化学性质,提出亚熔盐法钒铬提取分离技术。

由于亚熔盐介质对矿物具有很强的氧化分解能力,因此反应过程温度较低,可以实现钒渣中钒和铬的提取分离,且浸出率较高。

采用NaOH亚熔盐液相氧化法提取高铬钒渣中的钒铬,在反应温度220℃、NaOH浓度85%、碱矿比10:1、搅拌转速950r/min、常压通氧气流量1L/min、反应时间6h的条件下,钒、铬的浸出率分别达到95%和90%以上。

该工艺技术绿色环保,整个过程中无废气废液的排放,钒铬产品清洁分离,尾渣经过处理后返回钢铁冶炼程序,可实现工业固废资源化利用[15]。目前,该生产工艺已在河钢集团承钢公司投入运营,达到设计处理能力。

含钒钢渣产生于钒钛磁铁矿的炼钢过程中。将高炉或电炉产生的含钒铁水生蛆钒渣吹炼工序直接冶炼成钢,V2O5(2%-4%)进入钢渣中,钢渣作为提钒的原料。

该法无吹炼钒渣时的生铁损失,是一种新的处理方法。尽管含钒钢渣中钒含量较低,但仍比石煤中的钒含量要高,是很有利用价值的资源,可作为提钒的重要原料。

含钒钢渣中提钒主要有两种方案。一是对含钒钢渣进行火法冶炼,二是将含钒钢渣作为原料直接提钒。

可将钢渣返回烧结工序,也可对钢渣进行矿热炉还原冶炼。将钢渣中的钒富集到铁水中,吹炼得到高钒渣,作为提钒原料。

将含钒钢渣作为熔剂加入到烧结矿中,钒渣同烧结矿一同进入高炉,钒可在铁水中富集,多次循环提高铁水含钒量再吹炼得到高品位的钒渣(V2O5含量30%-40%)。

此工艺在回收钒的同时回收铁、锰等金属,金属回收率提高,能耗下降。但是该工艺使磷元素在铁水中循环富集,提高后续脱磷难度,还导致烧结矿品位降低,因此,不宜大量使用。

釆用矿热炉对钢渣进行碳还原冶炼,通过控制炉内的还原气氛将钢渣中的钒还原富集到铁水中,得到高钒生铁。高钒生铁吹炼钒后得到高钒渣,高钒渣处理提钒。

此工艺具有能耗低、资源综合利用,金属耗量小、钒回收率高的特点,但也会导致生铁中的磷元素增加,因此冶炼低磷钢时不宜采取此工艺。

现有的湿法提钒的工艺有很多,如直接酸浸、碱浸或加盐焙烧-浸出等,虽然根据实际情况处理方法有所差异,但是提钒原理都大致相同,先使钢渣中的钒溶解进入溶液中,再对溶液进行净化富集,最后从钒溶液中净化回收钒。

焙烧:将含钒钢渣与添加剂混合焙烧,例如食盐、苏打、石灰等,提高钒的回收率。通过高温焙烧将钢渣中低价态的钒转换为五价钒的盐,然后通过浸出,沉钒等工艺来回收钒,常见的焙烧方法主要有钠化焙烧、钙化焙烧、降钙焙烧、无盐焙烧等。

浸出:浸出是湿法提钒中重要的环节,主要包括酸浸、碱浸以及水浸。首先是酸浸,使含钒钢渣中的钒以离子的形式进入溶液中,再加碱中和,在弱碱性环境中将钒氧化为五价钒离子。

与传统的焙烧工艺相比无废气污染,无焙烧设备投入,减少了资源消耗,但是这种工艺流程也存在酸碱溶液消耗量较大,废液不便于处理的问题。

净化与回收:从浸出液中净化回收钒,现国内研究主要集中于离子交换法提钒与溶剂萃取法提钒,这两种方法提高了钒回收效率,缩短了工艺流程,减少了资源消耗,是今后研究的重点。

在今后的发展过程中,智能控制、集成控制会成为工艺发展的方向,可以在线精准控制,准确预测,有利于产品质量的提升以及操作风险的降低。

同时,也要兼顾社会效益与经济效益,工艺流程向着绿色化、循环化、精细化的方向发展,高效低耗,环境友好,产品质量优异的工艺会是今后钒钛磁铁矿提钒的发展方向。

原文始发于微信公众号(陕西独角兽产业园管理):行业资讯|全钒液流电池及提钒工艺全流程