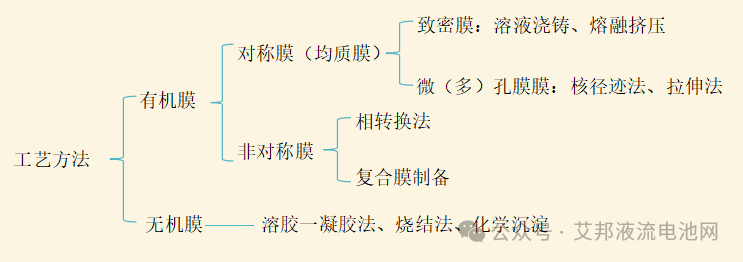

隔膜材料可以大致分为以下几类:

-

全氟磺酸膜(如Nafion):这类材料通常具有出色的化学稳定性和优异的导电性,但成本较高。

-

非氟化膜(如磺化聚醚醚酮,SPEEK):这些是更环保的选择,成本相对较低,但可能在性能上略逊于全氟磺酸膜。

-

多孔膜(如多孔聚偏氟乙烯,PVDF):具有特定的孔结构,能有效支持电解质的流动与离子交换。

-

水处理膜(主要是聚烯类材料):虽主要用于水处理,但也能在特定电池技术中找到应用,如支持某些类型的离子交换。

每种材料的制备方法和机理各不相同,这影响了它们在实验室制备和向更大规模生产过程中的应用,今日分享隔膜/质子膜制备方法。(如有错误,欢迎加群指正)

点击公众号下方菜单栏左侧“微信群”,申请加入群聊

1. 对称膜(均质膜)

1.1 致密膜制备方法

此方法为实验室常用方法。具体指将聚合物配置成一定质量分数的聚合物溶液,经过加热搅拌、脱泡处理后,在模具中进行浇铸,当聚合物溶液逐渐固化后,就形成了质子膜。模具可视聚合物及溶剂选择情况而定,如玻璃板、不锈钢板、培养皿等(如下图所示)。

例如制备常见的全氟系列质子交换膜,通常将全氟磺酸树脂使用高沸点溶剂溶解(或使用水醇体系),经高速离心或微波震荡脱泡处理得到较为均匀的铸膜液,随后将铸膜液倒在平整的玻璃板或不锈钢板上(如是水醇体系,需低温慢烘,再高温退火),随后可用一个特制的刮刀使之铺展开成具有一定厚度的均匀涂层,如下图(厚度调节视刮刀类型按经验调整,如是精准可调的刮刀,可按物质守恒定律从铸膜液固含量、质子膜克重算起),然后将其转移至特定环境中让溶剂完全挥发,最后形成一均匀薄膜。

熔融成膜法(熔融挤出):

1.2 微孔膜制备方法(对称膜)

当聚合物处于半结晶状态,内部存在晶区和非晶区时,两个区的力学性质是不同的,当聚合物受到拉伸力时,非晶区受到过度拉伸致使局部断裂形成微孔,晶区则作为微孔区的骨架得以保存形成拉伸半晶体膜。

关键点:1、形成半结晶聚合物是拉伸法的关键;2、牵伸倍数和牵伸速度是形成目标微孔尺寸和孔隙率等参数的关键。

步骤大致分为高聚物溶体挤出→沿挤出方向形成平行排列的微晶→热处理→冷拉伸制孔→热定型。此法多用于聚乙烯、聚四氟乙烯等膜材料。

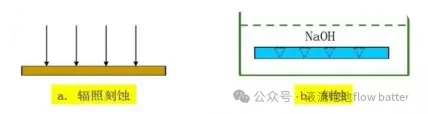

溶出法,又叫溶液相分离法:

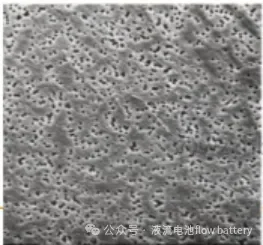

通常是指在制膜聚合物中共混入某些可溶出的高分子或其它可溶性固体添加剂,成膜后将膜体进入水浴或某些不良溶剂中,将其共混的物质浸取出来而制孔,常见的“致孔剂”如PEG、醇类、酯类等,如下图。

2. 非对称膜的制备

2.1 相转化法

近年来随着“孔径筛分”原理被引入液流电池领域,如大连化物所张华民、李先锋团队的多孔膜系列,大多使用相转化法制备成膜。其成膜机理涉及铸膜液(由高分子溶液和溶剂组成)在特定条件下的转变过程,最终形成具有特定结构和性能的高分子分离膜。这一过程主要包括两个阶段:分相过程和相转化过程。

分相过程:

相转化过程:

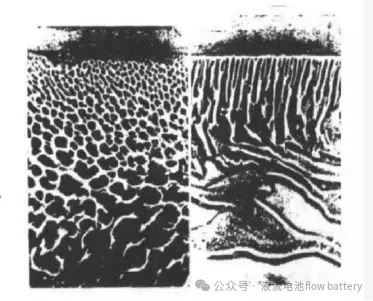

此外,成膜条件如成膜液的种类、浓度、黏度,凝固浴浓度、温度等对纤维素膜结构和性能的影响也被深入研究。这些条件通过影响扩散速度来决定膜的结构和性能。举例当高聚物溶液缓慢沉淀时,得出的是海绵状结构(RO膜),当快速形成凝胶时,得出的是手指状结构(UF膜),如下图所示。

2.2 热致相分离法:

2.3 化学交联法: