然而,这些部件的堆叠过程中,需要叠加密封垫,这不仅降低了封装效率,而且复杂的密封件也增加了电堆的漏液风险。

目前,液流储能行业内,整个电堆的密封技术主要有以下三种:

-

一是板框之间采用密封垫密封;

-

二是质子膜之间采用密封垫密封;

-

三是双极板和板框之间采用热熔胶密封。

由于流场框注塑本身存在的热应力以及热熔胶经过加热后带来的热应力,导致流场框存在热应力。在不同的温度场下,因热应力释放,会导致流场框产生局部变形。密封垫或热熔胶条在锁簧压紧(高压)情况下,并不能随着板框微小变化而变化,这就是电堆内漏外漏的原因之一。

现有解决外漏的另外一种方案是热板热封技术。

正常情况下,热熔3mm以上的压缩量,加热冷却时间在半小时以上。这给整个电堆带来了新的热应力,也可能导致整个板框的流道变形。

近一年来,发展出以下两种新型密封技术:

一是扫黑密封技术,即先扫黑再激光焊接,经帝耐激光与沈阳恒久安泰储能公司共同验证,扫黑过程中会出现碳粒,而碳粒在激光加热过程中会碳化导致漏液风险。

二是在双极板和流场框之间加黑色橡胶体粘黏,但此原理与密封圈相同,不能解决双极板、流场框因热应力释放导致的变形问题。

密封垫片结构形式的密封,是早期应用最为普遍的一种。

-

星辰新能

采用创新性结构设计,自主研制的嵌入式符合密封结构(已应用于星辰1号电堆中)。

-

大力储能、志喜科技

采用组件一体化设计,具有组装简单、密封可靠等特点。

-

集成密封的一体化流道框——双色注塑工艺

该结构可以采用改性聚丙烯作为流道框本体材料,采用EPDM/PP动态硫化热塑性弹性体作为密封垫材料,通过双色注塑工艺加工成型。通过试验验证,成功制备了双色注塑的流道框,并且组装成电池后性能测试良好。

-

北京普能世纪科技有限公司

北京普能世纪科技有限公司在高性能离子交换膜技术、长寿命电解液配方、高性能双极板、创新电堆内部流场设计、无圈密封电堆生产制造独家技术等具有成本优势。其最新产品Gen 3VRB GWh-ESS®创新电堆内部流场设计、采用无O-圈密封电堆生产制造独家技术。

-

绿矾能源

-

浙江聚合储能科技有限公司

JH电堆采用新型液体胶水固化成型密封方式,密封方式为在电堆装配过程中,在相应密封处注入液体密封胶,然后组装成电堆,密封胶经过一段时间后自动固化成型,达到密封效果。

-

惠州市杜科新材料有限公司

在密封领域,杜科新材推出了DB750L系列紫外光固化液体胶。这种胶水通过点胶或印刷工艺应用于液流电池石墨板、膜和边框的粘接密封。

A.密封胶经过第三方认证,可以在高腐蚀性和强氧化性的强酸强碱溶液中长时间稳定运行。

B.密封胶最初状态为胶状液体。在电堆装配锁紧过程,需要给电堆施加的压力非常小,从而降低了电堆内部的部件的承压,极大减少了因装配过程导致的各个关键部件的损坏风险(如隔膜、极板等)。

C.同时,因为较小的压力,电堆端压板可以选择更薄的尺寸,极大减轻了电堆的重量。

D.结合透明可视化材料,采用液体胶密封,在装配过程可以通过清晰的视觉检测,判断单片电池的内外漏液密封是否合格,极大提高了质检效率和准确性。

E.最后,采用胶水密封技术,极大减少了密封面积,增加电堆的透光度,为后期电堆运行过程中的维护和检修提供了极大的便利。

此外,要解决液流电池的密封问题,核心在于如何消除或减小应力,或者设计允许应力存在的结构,可通过弹性梯次配置的粘接结构达到效果,主要形式有:同种材质粘接、材料改性、材料改性、材料改性。

焊接的目的是为了确保电池内部的导电性和密封性,同时保证电池材料在使用过程中能够承受一定的机械应力和化学腐蚀。

上海三束实业有限公司专注于研发高效、稳定的塑料激光焊接设备,特别适用于长时储能电池双极板的生产。上海三束的轮廓闭环塑料激光焊接机和测温及功率闭环塑料激光焊接机具有多种焊接方式、双工位设计、实时闭环控制、24小时在线生产等特点,广泛适用于不同材料的焊接需求。

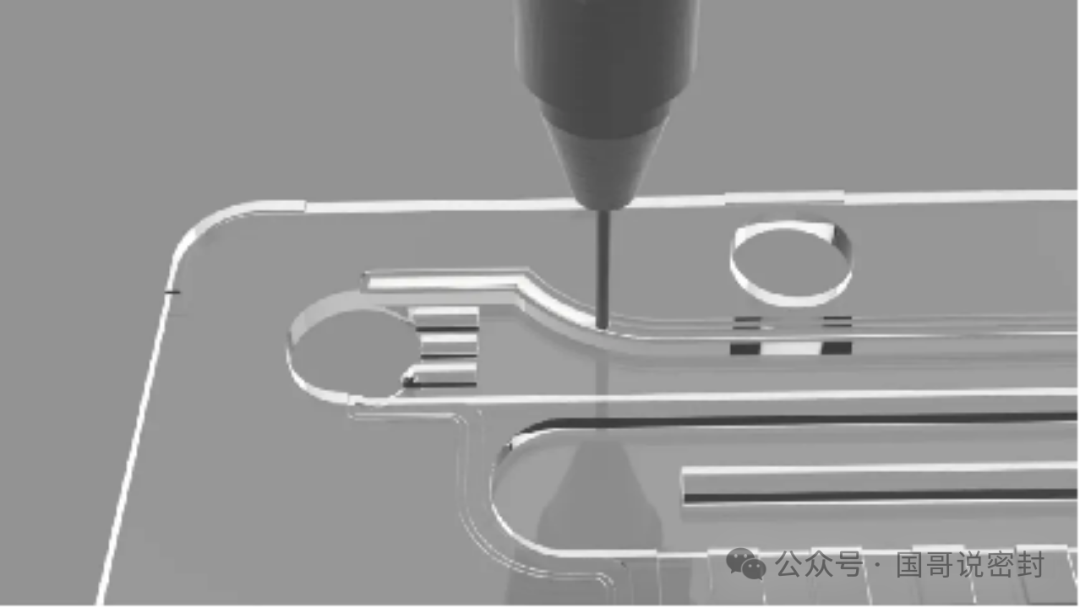

南京帝耐激光科技有限公司2020年进入液流储能行业,研发出全球第一条全激光焊接电堆自动化产线。激光焊接有效解决了传统热熔胶堵塞流道和密封圈低效的问题。

2023年12月,南京帝耐激光成功研发出质子交换膜和板框材料的直接焊接设备。目前,南京帝耐激光拥有激光焊接双极板、激光焊接质子膜、激光焊接AB板、激光整堆焊技术、热熔胶体技术、热板密封技术以及全自动化电堆装配生产线技术。尤其是在整堆堆叠激光焊接技术中,目前帝耐激光是唯一一家量产此技术的企业。此技术成功攻克了激光整堆焊接的材料、工艺(包括注塑工艺和激光工艺)、结构等方面的技术性难题。

华焯激光成立于2014年,依托于华中科技大学制造装备数字化国家工程研究中心,主营塑料激光焊接设备。公司在顺德和宁波设有生产制造中心,在武汉设有研发中心。最新推出的技术包括同步激光焊接和滚珠焊,主要针对液流电池的焊接。

富润泽激光与多家科研机构合作,建设有华东地区先进的激光焊接实验室。在液流电池领域,拥有液流电池焊接专机,属于柔性、非接触式、无振动焊接,便于与生产线配合。焊接过程无污染、无焊渣,可维持材料表面清洁,整体焊接牢固、密封性好。

3.1 大连融科——激光焊接多孔离子传导膜

2020年6月,中科院大连化物所储能技术研究部李先锋研究员和张华民研究员团队成功开发出新一代30 kW级低成本全钒液流电池电堆。该电堆采用研究团队自主研发的可焊接多孔离子传导膜(成本<100 RMB/m2)。相对于传统的电池组装技术,膜材料实际使用面积减少30%。

在新一代电堆的组装工艺中,研究团队打破了传统的组装方式,首次将激光焊接技术应用于电堆组装工艺中,大大提高了电堆的可靠性,同时也提高了电堆装配的自动化程度,减少了密封材料的使用,电堆总成本降低了40%。新一代电堆的成功研发,将大幅度降低全钒液流电池系统的成本,推动全钒液流电池的产业化应用。

2023年08月,湖北振华化学股份有限公司公开了一项发明专利,一种液流电池用激光堆叠焊接工艺及其焊接组件,包括自上而下依次设置的上端板、第一铜板、进口集流框、第一柔性石墨板、第一双极板、第二双极板、上流场框、第一石墨毡、隔膜、下流场框、第二石墨毡、第三双极板、集流板框、第二柔性石墨板、第二铜板以及下端板;所述上端板、进口集流框、上流场框、下流场框、集流板框以及所述下端板均为聚丙烯材质;本发明将液流电池分设为多个不同功能的单元,再将多个单元进行激光堆叠焊接密封,实现了液流电池电堆的一体化结构,使得工艺更加简单,降低了装配的难度,且可以根据需要装配成不同节数的电池,使用更加的灵活。

一体化激光焊接是利用激光束优异的方向性和高功率密度等特性进行工作,通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。

天府储能自主研发了高性能电极活化处理、一体化全焊接封装、结构及流道设计等创新技术。“密封”问题一直是阻碍钒电池电堆做大的一大障碍,“电堆做大后不易密封,内部零部件稍有不慎就会发生挤压形变,甚至造成失效。”曾义凯团队采用的全新一体化全焊接密封技术,不仅对大功率、大尺寸电堆也能实现良好的密封,同时对密封成本也具有一定的可控性。

原文始发于微信公众号(艾邦液流电池网):液流电池密封技术行业现状