全钒液流电池是目前技术成熟度最高的一种液流电池,作为大规模长时储能的首选技术之一,可以实现可再生能源平滑输出,为高比例可再生能源并网应用提供保障。

双极板作为全钒液流电池体系中的多功能关键部件,能够对电池充放电过程中产生的电流进行收集与传导,为膜、电极提供有效的机械支撑,将多个单电池连接起来并防止正负极电解液的互混和电极的直接接触,对电堆能量效率有显著影响。因此,理想的双极板材料通常需要具备良好的导电性、电化学稳定性、耐腐蚀性和一定的机械强度等。

石墨双极板/图源:浙江华熔科技有限公司

金属双极板/图源:湖南振邦氢能科技有限公司

按照材料分类,常见的双极板材料有金属双极板,石墨双极板,以及碳塑复合双极板。由于金属双极板和石墨双极板存在着一些问题,需要一种替代材料来弥补金属和石墨材料应用于全钒液流电池双极板的不足。

对此,兼具金属的力学性能和石墨的耐腐蚀性的导电碳-聚合物(碳塑)复合材料是适用于全钒液流电池中的理想材料。碳塑复合双极板还具有成本低廉、制备工艺简单等优点,是目前研究的热点材料。

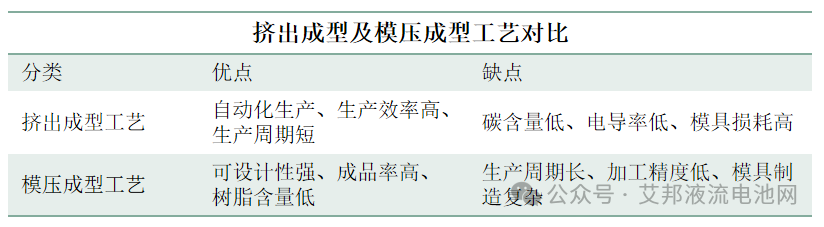

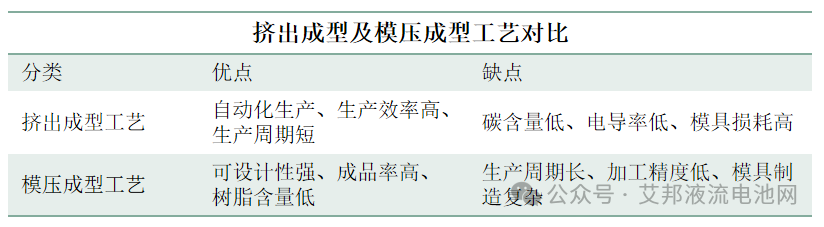

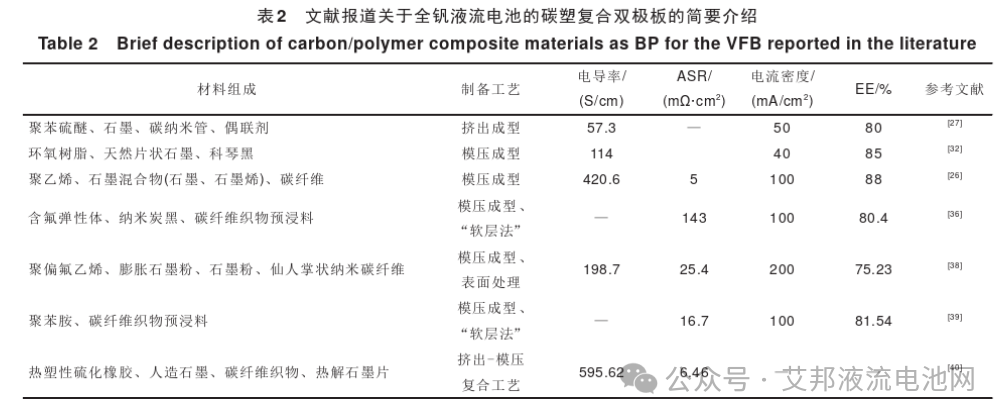

碳塑复合双极板通常是由导电碳材料(石墨、碳纤维、炭黑等)和树脂(热塑性树脂、热固性树脂)经过挤出成型或者模压成型工艺制备得到,碳材料作为导电填料提供导电性,树脂作为黏结剂提供机械强度并填充碳材料之间的孔隙。

挤出成型工艺是通过将复合材料在具有螺杆的旋转筒体中混合软化,然后挤出到模具中,经过一段时间的冷却固化将模具打开并将复合双极板顶出,通常是半自动化甚至自动化的工艺过程。

模压成型工艺是将混合好的复合材料置于模具中,在热压机中加热并施加一定压力,然后保温保压一定时间,最后冷却固化、卸压开模。

挤出成型及模压成型工艺的对比如表1所示。

挤出成型的工艺优势在于生产设备成本低、生产效率高及生产周期短,而缺点在于挤出成型对树脂含量的要求较高,限制了双极板的电导率提升;相对而言,模压成型的设备成本较高,但是其优势在于树脂含量无具体要求,有利于提高双极板电导率:两种成型工艺各有优劣,相比之下模压成型的复合双极板的导电性能更佳。

为了更好促进行业人士交流,艾邦搭建有液流电池产业微信群,欢迎大家进群交流。

挤出成型工艺具有设备成本低、连续化生产以及双极板价格较低等优势,是目前应用最广泛的一种双极板成型工艺。

Caglar等在双螺杆挤出机中通过挤出成型工艺制备了石墨-PP基复合双极板,并研究了添加适量碳纳米管(CNT)和蒙旦蜡对双极板导电性、力学性能和单电池性能的影响。研究发现,相比于石墨-PP复合双极板,当石墨-PP-CNT三元复合时,由于CNT具有高长径比、高强度、高导电性的特点,双极板的性能得到明显提升,具有与商业双极板组成的单电池相当的能量效率;当石墨-PP-CNT-蒙旦蜡四元复合时,蒙旦蜡的加入反而降低了复合材料的黏度,对双极板的性能没有起到积极的影响。

该团队还以石墨和CNT为导电填料,聚苯硫醚(PPS)为黏结剂,以相同的成型工艺制备了复合双极板。PPS具有良好的力学性能和耐酸碱性,石墨作为主填料提供导电性,CNT作为次填料为石墨颗粒之间提供桥联作用进一步提升复合材料的导电性能。

然而,CNT渗流阈值较低容易在复合材料中团聚,因此采用钛酸酯偶联剂改善导电填料的分散均匀性和复合材料的流动性。添加CNT和偶联剂的复合双极板电导率和抗弯强度都得到了显著的提升,且在一定的电位下工作表面不会被腐蚀。单电池测试结果表明,与商业双极板相比具有较高的能量效率,在液流电池中具有一定的应用前景。

目前,采用挤出成型的双极板虽已应用于诸多液流电池及电堆实验,但挤出成型工艺限定了碳含量阈值,需要足量的树脂含量来保证成型过程中复合材料的连续流动性。

挤出成型双极板自身电导率往往较低,若直接应用于全钒液流电池中会导致电池电压效率及能量效率降低,且对于材料的选取和复合方式具有一定的局限性,这极大限制了其在液流电池中的未来应用。因此,挤出成型双极板的未来研究方向主要有低树脂含量挤出成型工艺开发、挤出成型双极板导电层或导电网络设计、复合填料挤出成型优化等。

模压成型工艺具备成品率高、电导率高等优势,受到越来越多科研工作者的青睐。

因此,研究人员在模压成型制备复合双极板方面做了大量的工作。Loktionov等提出了将氟聚合物(F-42)浸渍到柔性石墨箔中,热压成型制备了电化学性能显著提升的复合双极板。

研究结果表明,氟聚合物的浸溃填充了柔性石墨箔中存在的微观孔隙,复合双极板的电化学稳定性显著提升,由氟聚合物浸渍的柔性石墨箔组成的单电池在200mA/cm²的高电流密度下循环时的能量效率、电解液利用率和功率密度显著高于商业碳塑复合板组成的单电池。由于柔性石墨箔成本不高且易于加工,用氟聚合物浸渍的柔性石墨箔在电堆中具有一定的应用价值。

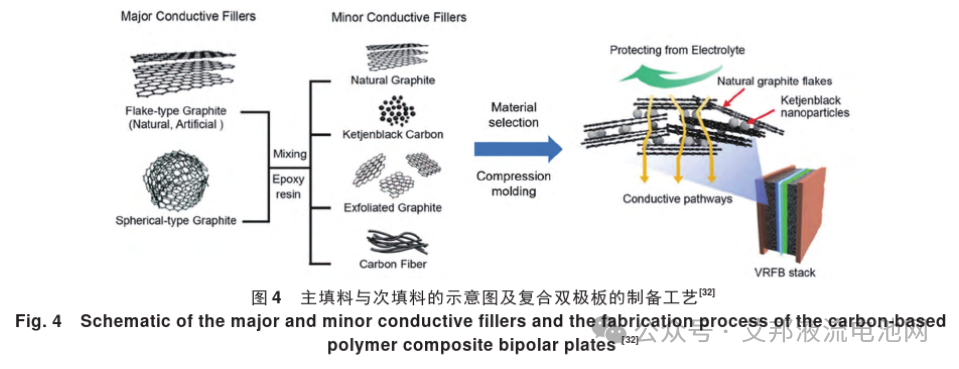

复合双极板的石墨-聚合物复合体系中添加次填料(炭黑、碳纤维、碳纳米管、石墨烯等),性能可以得到显著提升。Park等以不同的主填料和次填料与双酚A型环氧树脂制备复合双极板并应用于VFB(图3)。研究采用不同粒径(5um、20μm和80μm)的片状天然石墨(f-G)、平均粒径为20 μm的片状人造石墨(a-G)和平均粒径为20um的球形石墨(s-G)作为主填料,将平均粒径分别为50nm的科琴黑(KB)、5 μm的天然石墨(NG)、3μm的剥离石墨(EG)和7 μm碳纤维(CF)作为次填料。

研究结果表明,采用片状天然石墨(平均粒径80um)和科琴黑(平均粒径50nm)在总填料质量分数为85%时制备的复合双极板电导率达到114S/cm,抗弯强度达到26MPa。这一结果可以归因于科琴黑插入天然石墨片层之间更有效地建立了导电路径。此外,复合双极板可以在80℃的强氧化性V电解液中稳定保存一周,具有比商业石墨双极板更优异的单电池性能。

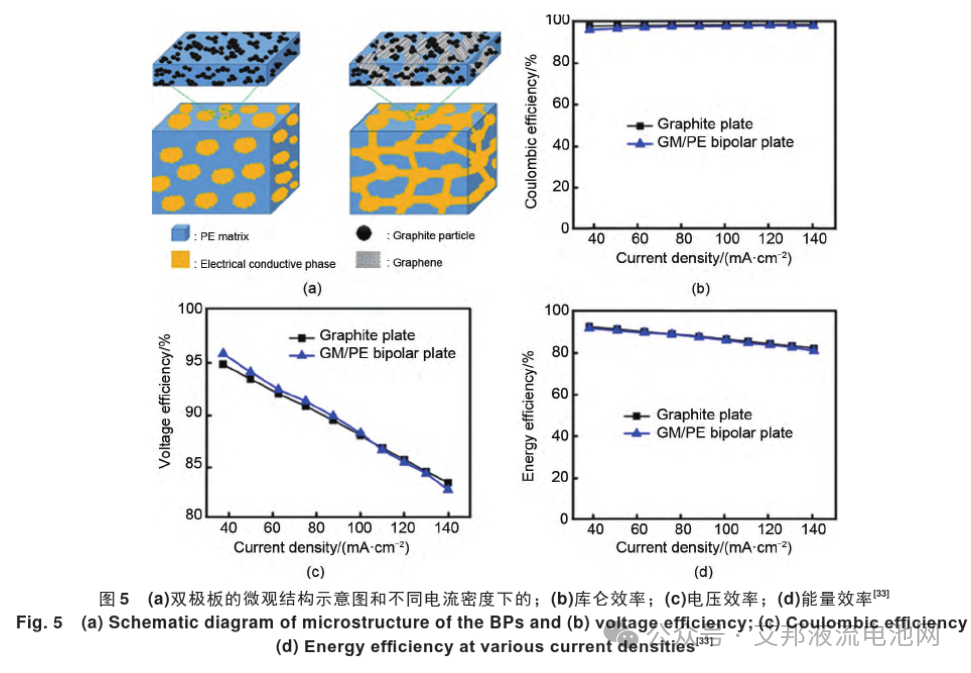

复合双极板中碳填料的含量越高通常可以获得更优异的导电性能,但碳填料含量过高会导致复合双极板机械强度不足。与增加碳含量使复合双极板的电导率最大化的常规方法相反,Liao等基于石墨烯的桥联效应,开发了一种新颖的低碳含量设计[图 5(a)]。10%(质量分数,下同)石墨烯和90%石墨粉末制备石墨混合物(GM),再将GM进一步与聚乙烯(PE)进行复合,得到质量分数为15%、20%、25%和30%GM的GM/EP混合物。

此外,为了提高力学性能,在GM/EP混合物(25%GM)中加入不同含量平均长度为3mm(CF3)的碳纤维,热压成型制备厚度(1.0±0.1)mm的复合板材,并采用改进的方法在复合板材的两侧利用石墨箔和层压机进行碳涂覆94,得到所需的复合双极板。

研究结果表明,当GM含量仅为25%时,该复合双极板的电导率高达420.6S/cm,面比电阻低至5.0mQ·cm²,并且在用碳纤维加固后复合双极板的抗弯强度提升了44.9%。由图5(b)所示,在电流密度为100mAcm²时,单电池的电压效率和能量效率分别高达88%和85.9%,与石墨双极板相当。此方法的实现成功证明了双极板材料自身导电性能的优劣由其内部导电填料形成的交联网状结构决定,并非单纯依靠导电填料的含量。

模压成型双极板对树脂含量要求不高,相较于挤出成型设备成本低且具有更强的可设计性,在未来具有较好的应用前景。然而,目前为止模压成型所采用的树脂基体通常为氟聚合物,另外导电填料,如石墨烯、碳纳米管、科琴黑等原料成本较高,使得模压成型双极板的成本较高。因此,探求低成本树脂基体复合双极板模压成型的连续化生产方案,在未来将具有更好的行业竞争力。

液流电池电堆内部的碳毡电极上的压实压力相对较小,碳毡电极与双极板之间的接触电阻会极大地影响电池效率。以模压成型工艺为基础,通过适当的表面处理方法降低双极板表面树脂含量,是降低接触电阻的关键。

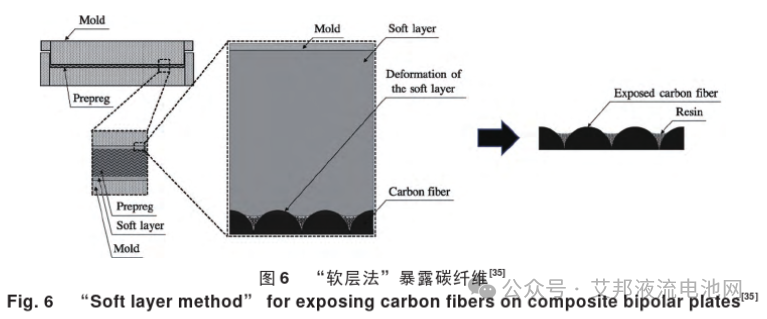

对此,Lee等采用“软层法(图6),将软脱模膜插入模具和复合材料之间,暴露双极板表面上的碳纤维以防止形成富含树脂的区域,降低碳/环氧树脂复合双极板的接触电阻。该方法既解决了软膨胀石墨涂层价格高昂和强度差的缺点,又大幅降低了复合双极板表面的接触电阻该团队在采用“软层法”的基础上,通过溶液浇注和模压成型相结合的方法,制备了纳米碳/氟弹性体复合双极板9。

研究结果表明,当纳米炭黑含量为3%时,复合双极板拉伸强度最大、面比电阻最低、阻液性优良,在100mA/cm²的电流密度下,由该复合板组成的单电池能量效率可以达到80.4%,与传统的石墨双极板相当。但是,“软层法”只适用于碳纤维织物模压双极板,在常规的石墨真空浸渍树脂模压双极板和石墨/树脂干混复合模压双极板的制备过程中无法实现应用。

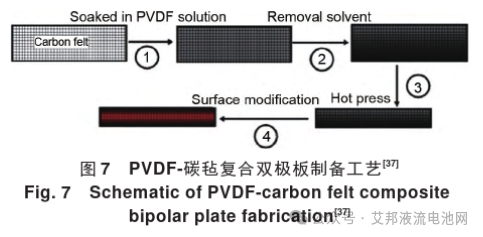

Liu等提出了一种新的涂层方法,以降低复合双极板的面比电阻。制备工艺如图7所示,首先将碳毡(CF)在含有聚偏氟乙烯(PVDF)的溶液中充分浸渍,然后将去除有机溶剂的PVDF/CF复合材料热压至厚度0.75mm,最后在表面涂覆一层碳纳米管,制备得到碳纳米管涂层的 PVDF/CF复合双极板。碳纳米管具有高长径比、比表面积大的特性,吸收PVDF使复合双极板表面的碳纤维暴露出来,降低接触电阻。研究结果表明,碳纳米管涂层的PVDF/CF复合双极板具有与商业SGL双极板相近的面比电阳(0.125Q·cm²),且力学性能更佳。然而,该研究中单电池测试只报道了四个充放电循环的库仑效率和电压效率结果,单电池循环稳定性有待进一步考证。

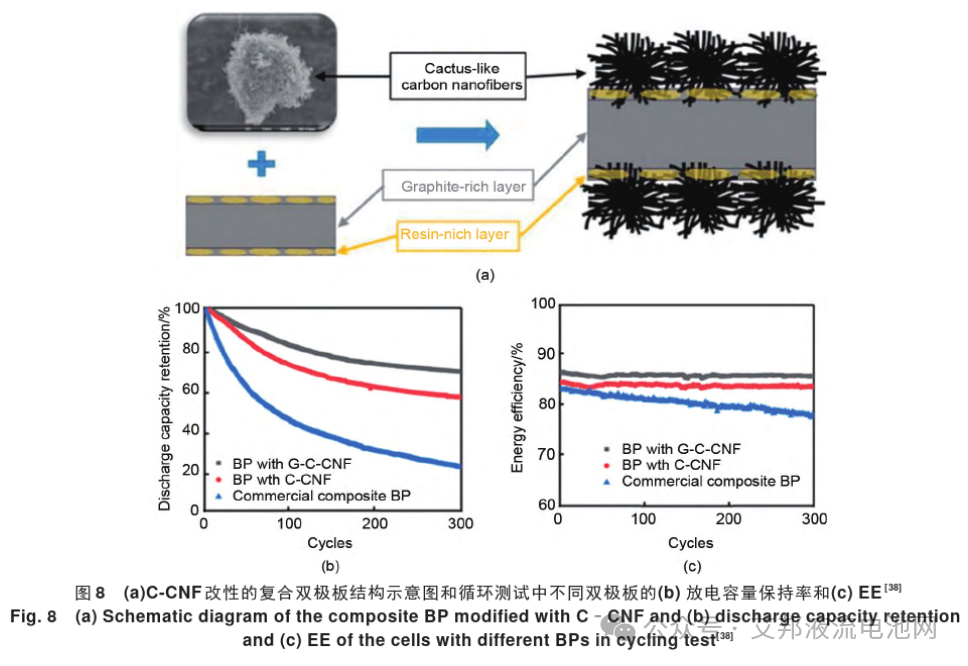

Jiang等[38]报道了一种采用仙人掌状纳米碳纤维在碳塑复合双极板上进行表面处理的方法。首先设计并合成了仙人掌状碳纳米纤维(C-CNF)和石墨化仙人掌状碳纳米纤维(G-C-CNF)作为复合材料(聚偏氟乙烯/膨胀石墨粉/石墨粉)表面处理的高导电性材料,然后热压成型制备复合双极板。C-CNF和G-CCNF可以穿透富树脂层,与内部的石墨材料形成互连,在复合双极板中形成高导电性网络[图8(a)],表面裸露的C-CNF和G-C-CNF可以增加复合双极板的电化学活性面积,进一步提升电化学性能。

研究结果表明,与C-CNF相比,G-C-CNF具有更好的微观结构和更高的石墨化程度,涂有G-C-CNF的复合双极板具有更好的面内导电性、更低的面比电阻、更好的耐腐蚀性和更大的电化学活性面积,涂有G-C-CNF的复合双极板在单电池循环测试中表现出更高的能量效率以及容量保持率[图8(b)和图8(c)]。

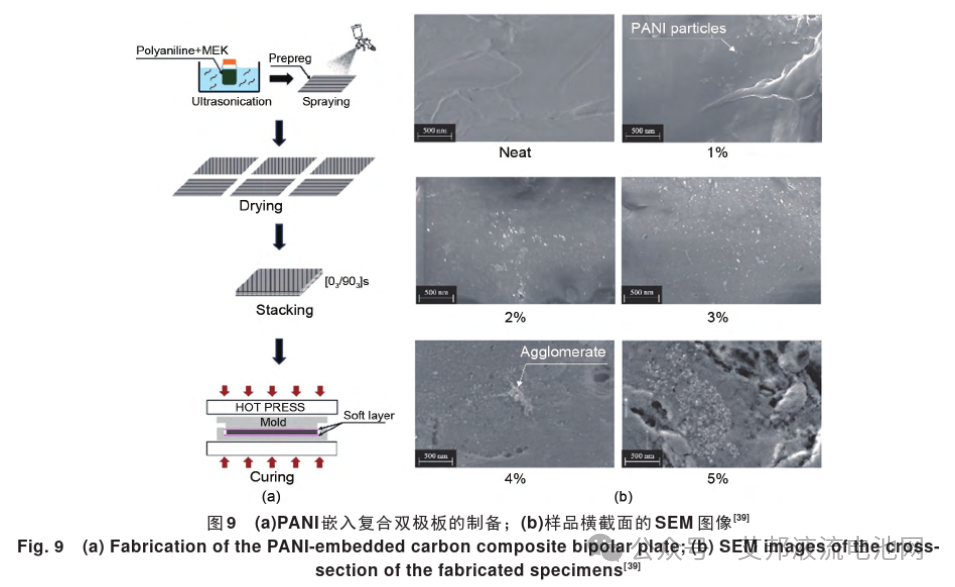

Choe等提出了将聚苯胺(PANI)纳米颗粒通过喷涂的方式嵌入碳/环氧树脂复合材料的方法,以提升复合双极板的导电性能。制备方法如图9(a)所示,首先将PANI纳米颗粒在溶剂中均匀分散然后利用空气喷枪将PAMI纳米颗粒均匀喷涂于浸有环氧树脂的碳纤维织物上,并通过调节喷涂次数来控制PAMI纳米颗粒的嵌入含量,最后去除溶剂,经过碳纤维织物多层叠合并采用“软层法”进一步降低表面电阻,热压成型制备复合双极板。

研究结果表明,当PANI纳米颗粒的嵌入量为3%时,分散性较好且未出现团聚现象[图9(b)],表现出最低的面比电阻(16.7mQ·cm²),在单电池测试中表现出比商业石墨双极板更高的能量效率(81.54%),有望成为全钒液流电池双极板的替代品。

通过表面处理的方法可以有效降低双极板与电极之间的接触电阻。“软层法”等类似工艺在热压浸渍碳纤维复合双极板中应用广泛,能够满足全钒液流电池双极板的相关性能要求,然而较难实现大规模和低成本应用;涂层处理方法通常采用成本较高的纳米碳材料,若要实现商业化应用,需探索低成本、更简易且高效的表面处理方法。

挤出-模压复合工艺可以兼具连续化生产和产品电导率高等优势,是一种新颖的双极板成型工艺。

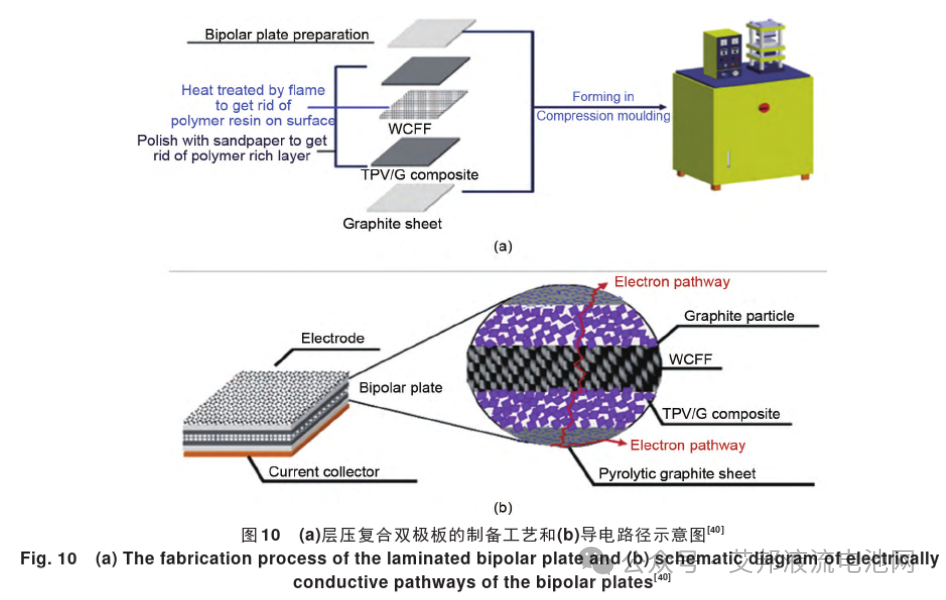

Onyu等[40]采用热塑性硫化橡胶(TPV)、人造石墨、碳纤维织物(WCFF)和超薄热解石墨片(GS)为原材料,通过挤出成型和模压成型并用的工艺制备了复合双极板。

制备方法如图10(a)所示,首先将TPV和人造石墨按不同配比干混后挤出成型制备TPV/G复合片材,并使用细砂纸去除其表面富集的树脂,随后将热处理过的WCFF放置于两片TPV/G复合片材之间,最后在该三层结构两侧各放置一片热解石墨片,形成五层堆叠结构,在液压机中热压成型制备层压复合双极板。

研究结果表明,热解石墨-人造石墨-碳纤维织物之间形成了良好的导电网络[图10(b)],层压双极板的电导率高达595.62S/cm,层压在表面的热解石墨片降低了双极板与电极之间的接触电阻,层压双极板的面比电阻低至6.46mΩ·cm²,TPV具有黏弹性,且WCFF具有支撑作用可以抵御形变,层压双极板的抗弯强度最高可达87.42MPa。

此外,层压双极板的耐腐蚀性及电池性能均优于商业石墨板。挤出-模压复合工艺双极板目前正处于初步探索阶段,仍需进行更深入的研究对制备工艺进行优化。

单位:1. 大连海事大学;2. 中国科学院大连化学物理研究所

引用:戴纹硕, 郭骞远,陈向南, 等. 全钒液流电池双极板材料研究进展[J]. 储能科学与技术, 2024, 13(4): 1310-1325.

DOI:10.19799/j.cnki.2095-4239.2023.0882

声明:本文节选自《储能科学与技术》2024年04期,仅供行业学习参考,如有侵权,请联系我们,我们将及时处理。原文链接:

https://esst.cip.com.cn/CN/10.19799/j.cnki.2095-4239.2023.0882